Nierzadko produkty, które trzeba transportować w zakładach przemysłowych, są duże i nieporęczne. Wypracowane metody ich przenoszenia bywają wtedy różne i często dalekie od doskonałości. Mądry przedsiębiorca potrafi zidentyfikować takie miejsca w procesie i wprowadzić innowacje, które odmienią pracę na trudnym stanowisku, zwiększając efektywność całej produkcji.

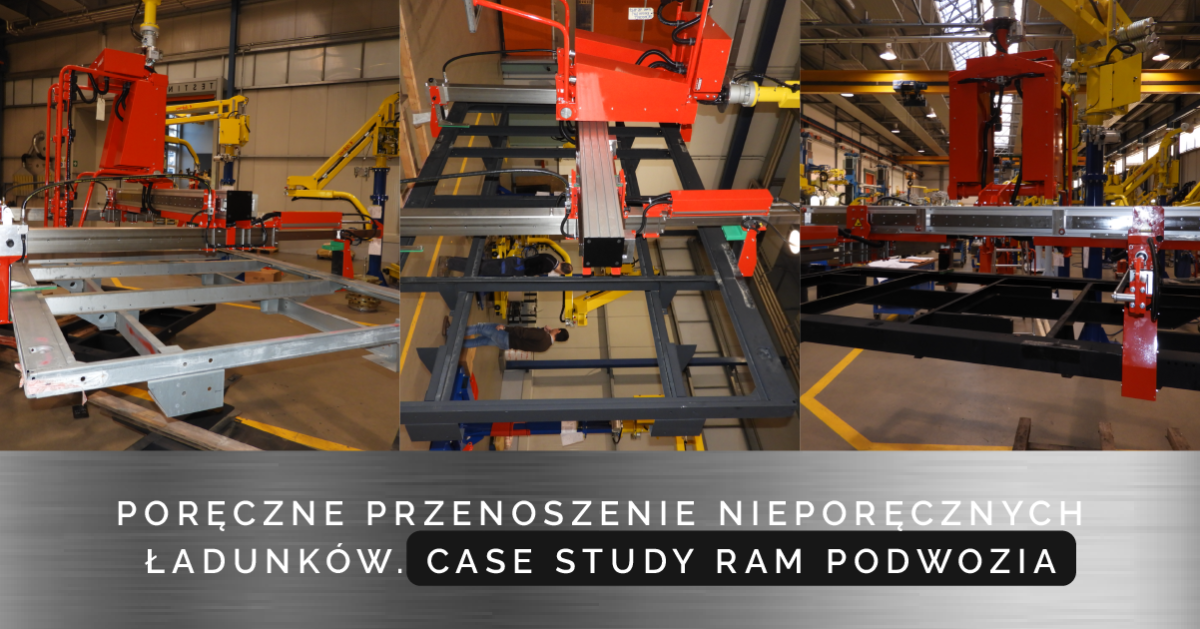

Takim produktem, który stanowił prawdziwe wyzwanie, okazały się ramy podwozia do furgonów. Dzięki manipulatorowi przemysłowemu udało się całkowicie odmienić sposób ich przenoszenia i trwale zwiększyć bezpieczeństwo i efektywność produkcji. Poznaj szczegóły tej historii!

Problem do podniesienia

W zakładzie produkującym ramy podwozia samochodów dostawczych końcowy etap produkcji stanowi malowanie produktu. Aby je wykonać, gotową ramę należy zawiesić na hakach transportera lakierniczego. Ramy leżą w pozycji poziomej, trzeba więc odchylić je do pionu, wreszcie unieść najpierw prawą, a potem lewą stronę, aby uchwyt ramy trafił w przeznaczone do tego ucho. Typów ram jest 5 i różnią się wymiarami.

Jak można sobie poradzić z takim zadaniem? Początkowo wykonywano je w całości przy pomocy wózka widłowego. Łatwo sobie wyobrazić, że jest to sposób niezwykle karkołomny. Nic więc dziwnego, że tylko jeden doświadczony operator był w stanie obsługiwać ten proces. Cała operacja była czasochłonna, nieergonomiczna i co gorsza – niebezpieczna.

Właśnie w takiej sytuacji klient zgłosił się do Dalmec Polska z prośbą o pomoc w rozwiązaniu problemu.

Manipulator na miarę wyzwania

Po zapoznaniu się z produktem, stanowiskiem i wymaganiami operacji inżynierowie Dalmec zaprojektowali manipulator ze szczękami, który jest w stanie obsługiwać cały problematyczny wcześniej proces. Manipulator przemysłowy przenosi wszystkie rodzaje produkowanych w zakładzie ram, dzięki regulowanym szczękom o rozwarciu od 675 do 2545 mm.

Szczęki dopasowują się do wymiarów ramy i posiadają czujniki prawidłowego rozwarcia, które identyfikują obecność ładunku. Są one niezbędne ze względu na długość ram, dochodzącą do 6 metrów. Dopiero po aktywowaniu czujników, kiedy jest pewność, że ładunek został prawidłowo uchwycony, manipulator przełącza się w stan wyważenia – co oznacza, że można go podnieść i obrócić.

Po ustawieniu ładunku w pionie istnieje możliwość obniżenia kolejno prawego i lewego boku, aby zawiesić ramę na transporterze lakierniczym.

Co udało nam się osiągnąć razem?

Dzięki wdrożeniu manipulatora przemysłowego udało się wyeliminować z procesu produkcji nieefektywny i potencjalnie niebezpieczny element.

- Proces jest szybszy o ok. 35% oraz bardziej ergonomiczny.

- Proces jest całkowicie bezpieczny: od momentu wdrożenia manipulatora żadna rama nie spadła z zawiesia.

- Po odpowiednim przeszkoleniu większa liczba pracowników może obsługiwać proces.

Efekty aplikacji manipulatora przemysłowego okazały się więcej niż zadowalające. Dążąc do optymalizacji produkcji, klient zdecydował się w niedługim czasie zamówić kolejny manipulator Dalmec, obsługujący inną operację transportu bliskiego.

Podnoś mądrze! Co warto zapamiętać?

- Niestandardowe i kłopotliwe operacje transportu bliskiego można zoptymalizować dzięki wykorzystaniu manipulatora przemysłowego.

- Czujniki obecności ładunku podnoszą bezpieczeństwo transportu dużych produktów i skutecznie zapobiegają niedokładnemu uchwyceniu lub upadkowi ładunku.

- Obsługa manipulatora jest dostępna dla wszystkich pracowników po odpowiednim szkoleniu stanowiskowym.

- Manipulatory pomagają wyeliminować wąskie gardła procesu produkcyjnego, dzięki znaczącemu zwiększeniu efektywności operacji transportowych.

Jeśli w Twoim zakładzie wykonywane są podobne operacje, których konieczność optymalizacji dostrzegasz, nie warto zwlekać z działaniem. Dobrze zaprojektowany manipulator potrafi sprostać ładunkom o niestandardowych wymiarach i zachowując przy tym najwyższą precyzję manipulacji. Skontaktuj się z nami i odmień swój transport bliski!