Kiedy trzeba wykonać ręcznie wiele operacji takich jak przenoszenie, obrót i złożenie kilku części urządzenia, osiągnięcie efektywności procesu i bezpieczeństwa pracownika może okazać się prawdziwą łamigłówką. Zaprojektowany na miarę manipulator przemysłowy to znacznie więcej niż pomoc w transporcie. Jest on w stanie obsłużyć różnorodne operacje wykonywane na stanowisku montażowym.

W sektorze produkcji maszyn rolniczych skomplikowane operacje montażu to codzienność. Jesteśmy dumni, że siła podnoszenia Dalmec mogła wesprzeć polskiego producenta w tej branży. Rodzinna firma z polskim kapitałem, która osiągnęła pozycję dużego producenta, pokazuje, że inwestycje w technologię produkcji są realną możliwością dla krajowych przedsiębiorców.

Problem do podniesienia

Pracownik odpowiedzialny za montaż przekładni składał ręcznie kilka elementów.

Przekładnia złożona była z 3 części, z których dwie wymagały pobrania ze skrzyni oraz ustawienia w odpowiedniej pozycji na stanowisku podmontażu. Następnie należało podnieść i obrócić części o 180 stopni w osi pionowej, aby zmontować je w jedną przekładnię i wreszcie odłożyć gotowy produkt na paletę.

Wcześniej praca ta odbywała się na wyciągarce zaopatrzonej w dwa haki, w związku z czym obracanie elementów przekładni stanowiło prawdziwe wyzwanie. Głównym problemem był brak ergonomii oraz odpowiedniego poziomu bezpieczeństwa na stanowisku pracy. Operator musiał jedną ręką sterować wyciągarką, a drugą jednocześnie podtrzymywać produkt, co stanowiło dla niego potencjalne zagrożenie.

Manipulator na miarę wyzwania

Po zapoznaniu się ze szczegółami procesu produkcyjnego Dalmec zaproponował rozwiązanie, które jest w stanie obsłużyć całą operację montażu.

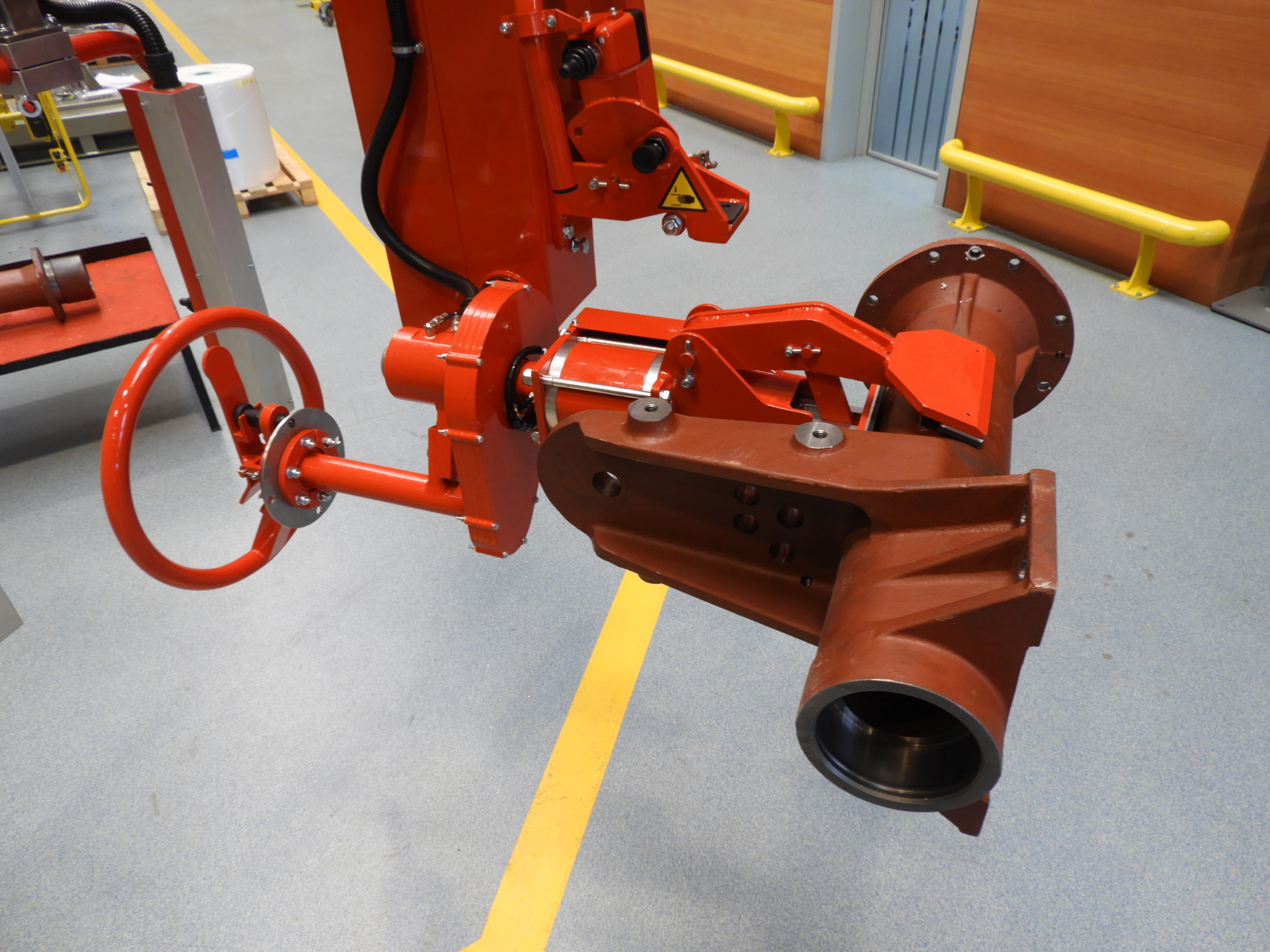

Zaprojektowaliśmy i wykonaliśmy manipulator ze szczękami, które mogą pobierać produkty o średnicy od 96 do 130 mm, manipulator może więc pracować z więcej niż jedną częścią. Chwytak stanowią szczęki o trzech miejscach styku: nie tylko zaciskają się na produkcie, ale też dociskają go od góry. Dzięki temu niestandardowemu rozwiązaniu ładunek układa się zawsze dokładnie w tej pozycji, w której powinien się znaleźć.

Manipulator ma możliwość wykonywania dwóch rodzajów ruchów potrzebnych w procesie produkcyjnym:

- odchylenia o +/- 900, aby część przekładni z pozycji poziomej, w której są pobierane, ustawić na stanowisku w pozycji pionowej;

- obrotu: w osi pionowej o 1800, aby produkt podniesiony w szczękach odwrócić „do góry nogami”, co jest konieczne w procesie montażu.

Na finalnym etapie procesu wykorzystaliśmy zawiesie zaprojektowane przez klienta – dodany na etapie projektowania otwierany hak umożliwił podniesienie całej, zmontowanej przekładni i jej odłożenie na paletę. W momencie otwarcia haka automatycznie aktywuje się czujnik powodujący przełączenie się manipulatora ze stanu pracy ze szczękami na stan pracy z hakiem.

Manipulator został wyposażony w system wyważania typu dźwignia góra-dół. Zasięg użyteczny wynosi 3,2 m, aby pokryć wymagany obszar pracy, a udźwig 250 kg, aby przy wadze poszczególnych elementów 80, 80 i 90 kg móc bezpiecznie transportować całą przekładnię.

Co udało nam się osiągnąć razem?

Dzięki wdrożeniu manipulatora podniosło się bezpieczeństwo stanowiska pracy i nastąpił znaczący wzrost jej ergonomii.

- Operator nie musi już podtrzymywać ręką produktu, narażając się na uderzenie czy zgniecenie, ponieważ produkt jest stabilnie trzymany przez manipulator.

- Wydajność stanowiska wzrosła o ok. 30%, ponieważ operacja jest wykonywana szybciej i pewniej.

- Cykl pobrania ze skrzyni – odłożenie na stanowisko podmontażu – skrócił się do 22s na część.

Wśród korzyści, które przynosi zastosowanie manipulatora, warto też wymienić mniej oczywistą, którą jest uporządkowanie procesu produkcyjnego, a także fakt, iż pracownicy „polubili” stanowisko. Elementy przekładni były pierwotnie dostarczane w skrzyni w dowolny sposób – aby manipulator dobrze spełniał swoje zadanie należało usystematyzować ich transport. Pokazuje to, jak istotna dla osiągnięcia optymalnych efektów jest współpraca pomiędzy producentem manipulatora a jego odbiorcą.

Podnoś mądrze! Co warto zapamiętać?

- Manipulator przemysłowy może wykonać kilka operacji potrzebnych w procesie montażu takich jak podniesienie, odchylenie, odłożenie i obrót.

- Operator, sterując manipulatorem, nie musi ręcznie podtrzymywać produktu, dzięki czemu jest w pełni bezpieczny.

- Kluczowa dla sukcesu manipulatora jest pełna współpraca z klientem w zakresie projektowania indywidualnych rozwiązań oraz organizacji procesu produkcji.

- Manipulator to rozwiązanie dostępne dla polskich producentów, chcących inwestować w rozwój.

Produkcja oraz montaż części maszyn i urządzeń wymagają często skomplikowanych operacji transportu bliskiego. Nieporęcznymi elementami należy manipulować w taki sposób, aby zachować pełne bezpieczeństwo operatora. Jeśli Twój zakład stoi przed podobnymi wyzwaniami, skontaktuj się z nami, a wspólnie przygotujemy rozwiązanie, które podniesie ergonomię produkcji na najwyższy poziom!