Przedsiębiorcy poszukujący rozwiązań wspierających bezpieczeństwo pracowników mogą już wystąpić o Dotację ZUS 2025. Program ten od ponad 10 lat wspomaga inwestycje służące poprawie warunków pracy. W tym roku można uzyskać aż do 50 tys. zł. dofinansowania zakupu manipulatora i pokrycie 80% kosztów zakupu i instalacji urządzeń.

Dofinansowanie z Zakładu Ubezpieczeń Społecznych

W ramach prewencji wypadkowej i poprawy warunków BHP ZUS dofinansowuje m.in. zakup i instalację urządzeń służących ograniczaniu obciążenia układu mięśniowo-szkieletowego. Jednym z urządzeń uwzględnionych w programie są manipulatory przemysłowe.

Przedsiębiorcy mogą już wystąpić o dotację na rok 2026, termin składania wniosków rozpoczyna się 10 lutego i mija 10 marca 2025 roku. Aby móc starać się o dotację w ramach programu Dofinansowanie działań płatnika składek na poprawę bezpieczeństwa i higieny pracy, należy być płatnikiem składek, nie zalegać ze zobowiązaniami wobec ZUS oraz przygotować odpowiedni wniosek.

Dlaczego ZUS dotuje zakup manipulatorów przemysłowych?

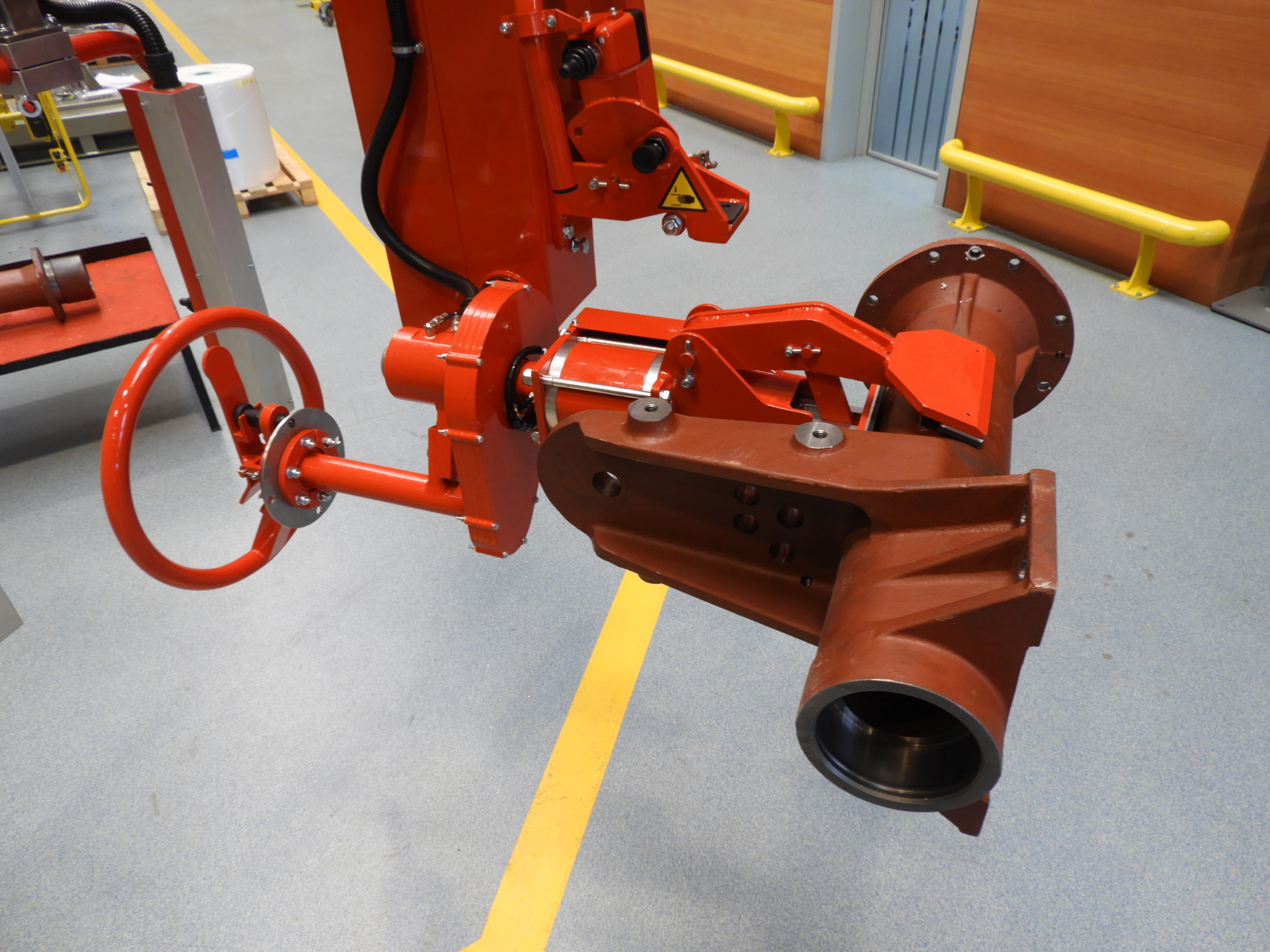

Manipulatory przemysłowe to wysokiej jakości rozwiązanie służące wsparciu ręcznego podnoszenia, przemieszczania i obracania ładunków.

Użycie manipulatora ogranicza pracę w niewygodnych pozycjach oraz siłę potrzebną do przeniesienia ładunku. Dzięki manipulatorom przemysłowym operator może bezpiecznie transportować ciężki ładunki, a także wykonywać niezbędne dla procesu produkcyjnego manipulacje, takie jak obrót czy odchylenie produktu.

Odciążenie pracowników wykonujących powtarzalne i długotrwałe czynności związane z transportem bliskim jest podstawą profilaktyki chorób układu mięśniowo-szkieletowego (ang. MSD, Musculoskeletal Disorders). Niestety dotykają one znacznego odsetka pracowników, o czym pisaliśmy tutaj, a powstają w wyniku kumulacji małych urazów, prowadząc do nieodwracalnych zmian w mięśniach, stawach czy kręgosłupie.

Dlaczego warto zainwestować w zakup manipulatora i jak otrzymać dofinansowanie z ZUS-u?

Inwestycja w manipulator przemysłowy to inwestycja w zdrowie pracowników, poprawę warunków i efektywności pracy. W dłuższej perspektywie przynosi przedsiębiorstwu wymierne oszczędności, dzięki ograniczeniu przestojów w produkcji, uszkodzeń produktów, wypadków czy absencji pracowników, o czym możesz przeczytać tutaj.

Dzięki dotacji można podjąć ją już z niewielkim wkładem własnym. Zakład Ubezpieczeń Społecznych może pokryć nawet do 80% kosztów wnioskowanych inwestycji. Wsparcie przewidziane na urządzenia zapobiegające MSD, takie jak manipulatory, wynosi przy tym do 50 tys. złotych. Całość inwestycji w zakładzie może zostać dofinansowana dotacją do 299 tys. zł.

Inżynierowie sprzedaży firmy Dalmec Polska pomogą w procesie doboru odpowiednich urządzeń oraz przygotują ofertę, która jest niezbędnym elementem wniosku do ZUS. Aby skorzystać z możliwości zakupu manipulatora z dofinansowaniem, skontaktuj się z nami już dziś!