Czy płynnym, gorącym materiałem można operować na tyle precyzyjnie, aby uzupełniać nim przygotowane formy bez konieczności narażania bezpieczeństwa operatora? Można! Razem z naszym klientem, firmą zlokalizowaną w rzeszowskiej dolinie przemysłowej udowodniliśmy, że personalizowane manipulatory są w stanie udźwignąć nawet najgorętsze zadanie!

Problem do udźwignięcia

Nasz klient to firma, dla której przygotowanie precyzyjnych odlewów jest niezbywalnym warunkiem w codziennej pracy. Jak jednak podołać temu wyzwaniu, kiedy z zlokalizowanego poniżej poziomu podłogi rozgrzanego pieca do łyżki zalewowej nabrać trzeba ciekłego aluminium, które następnie trzeba przenieść nad kokilarkę i tę formę precyzyjnie wypełnić płynnym materiałem?

Wyzwań pojawiło się w tym zadaniu sporo:

- po pierwsze, bardzo wysoka temperatura (725 ℃ ) ciekłego aluminium wymagająca zastosowania bardzo trwałych i odpornych materiałów w łyżce montowanej do chwytaka,

- po drugie, wysoka temperatura panująca w całym pomieszczeniu, wymagająca zabezpieczenia przewodów pneumatycznych w manipulatorze,

- po trzecie, wymagana wysoka precyzyjność ruchu manipulatora, nie tylko przy pobieraniu materiału, ale i jego późniejszym rozlewaniu do formy,

- po czwarte, zorganizowanie pracy tak, aby była ona maksymalnie bezpieczna dla operatora, który nie powinien być narażony na działanie tak wysokiej temperatury, jak ta panująca w piecu i wokół niego.

Manipulator na miarę wyzwania

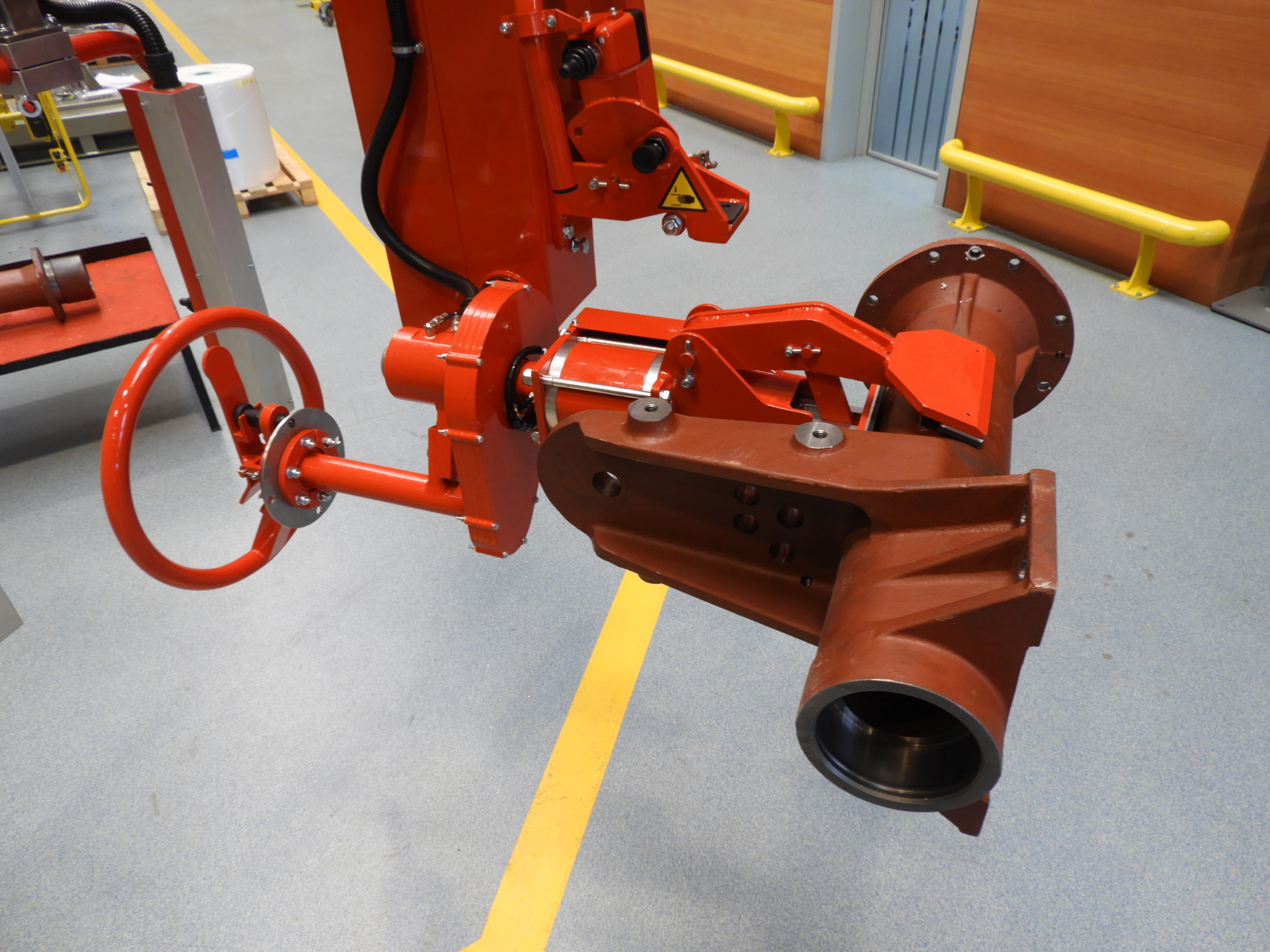

W tym zadaniu podstawą dla projektowanego manipulatora stał się PARTNER EQUO, który został odpowiednio dostosowany do wymienionych powyżej potrzeb. Z czeskim partnerem – firmą PYROTEC przygotowaliśmy specjalną łyżkę ceramiczną dostosowaną do pobierania płynnego aluminium. Chwytak w manipulatorze DALMEC POLSKA został z kolei dopasowany do możliwości zamontowania kilku różnych modeli tej łyżki, dzięki czemu praca operatora została maksymalnie uproszczona.

Odpowiednio przystosowane uchwyty sprawiły, że operator zyskał pełną kontrolę nad pobieranym, przenoszonym i przelewanym materiałem bez konieczności schylania się w kierunku pieca. Dzięki odpowiedniej konstrukcji chwytaka ruchy manipulatora i operowanie łyżką stało się maksymalnie precyzyjne, a operator przestał być narażony na działanie wysokiej temperatury.

Aby zapewnić niezawodność manipulatora przewody pneumatyczne zostały odpowiednio zabudowane, złącze obrotowe zostało specjalnie wzmocnione, co sprawiło, że sprzęt można wykorzystywać w środowisku o tak wysokiej temperaturze.

Dzięki zastosowanemu systemowi pneumatyki odchylanie łyżki stało się bezproblemowe i bardzo precyzyjne, co zredukowało właściwie do zera problem rozlewania materiału podczas zalewania formy. Ponadto manipulator został tak ustawiony, aby bez wysiłku możliwe było obsługiwanie jednym manipulatorem dwóch form do zalewania.

Montaż został przeprowadzony zgodnie z życzeniem klienta, a dostarczona dokumentacja potwierdzała spełnienie wszystkich wymogów technicznych, także tych określonych przez UDT.

Co udało nam się osiągnąć razem?

Wspólnie z naszym klientem i czeskim partnerem stworzyliśmy pierwszy w Polsce manipulator do ciekłego aluminium, udowadniając tym samym, że przenoszony materiał, warunki, w jakich dojść ma do operacji nie są problemem, pod warunkiem że sięga się po odpowiednie rozwiązania i w procesie projektowania sprzętu uwzględnia potrzeby i wymagania klienta.

Najlepszym świadectwem jakości pracy inżynierów Dalmec Polska jest fakt, że klient zdecydował się do swojej firmy zamówić od nas kolejny manipulator, a inna firma, zainspirowana tą konkretną realizacją, zwróciła się do nas z zamówieniem na podobny sprzęt, dostosowany do swoich specyficznych warunków. Stworzyliśmy prototyp, który teraz możemy modyfikować w zależności od specyfiki przenoszonego materiału, warunków panujących na hali, pożądanego ustawienia sprzętu.

Podnoś efektywnie! Co warto zapamiętać?

Na rynku nie ma gotowego modelu idealnie dopasowanego do twoich potrzeb. Szczególnie przy tak trudnych wyzwaniach, jak to powyżej opisane, warto postawić na partnera-usługodawcę, który zaprojektuje sprzęt tak, aby odpowiadał on na wyzwania wynikające ze specyfiki prowadzonych w twojej hali operacji transportu bliskiego.

📌 Standardowy sprzęt nie rozwiąże niestandardowych problemów. Jeśli Twoje procesy wymagają pracy w trudnych warunkach – np. przy bardzo wysokich temperaturach – postaw na rozwiązania, które powstają w odpowiedzi na konkretne wyzwania, a nie mimo ich istnienia.

📌 Precyzja, bezpieczeństwo i ergonomia mogą iść w parze. Dobry manipulator nie tylko zwiększa efektywność pracy, ale przede wszystkim chroni operatora – nawet wtedy, gdy materiał, którym operujesz, ma temperaturę kilkuset stopni.

📌 Z Dalmec Polska nie kupujesz urządzenia z katalogu – dostajesz rozwiązanie szyte na miarę. Współpracując z naszym zespołem, masz pewność, że sprzęt powstaje w oparciu o Twoje konkretne potrzeby, a każdy jego element – od chwytaka po pneumatykę – dopasowany jest do realiów Twojej hali.

Dzięki współpracy z Dalmec zyskujesz nie tylko urządzenie – zyskujesz rozwiązanie, które realnie wspiera bezpieczeństwo i ergonomię pracy operatorów. Dołącz do firm, które – jak nasz klient z doliny przemysłowej – postawiły na inteligentne podejście do transportu bliskiego.

Zoptymalizuj procesy, zwiększ kontrolę nad produkcją i zminimalizuj ryzyko – z Dalmec Polska nawet najgorętsze zadania stają się wykonalne. Skontaktuj się z nami i sprawdź, jak możemy odpowiedzieć na wyzwania Twojej hali.