Manipulatory przemysłowe to urządzenia, które mogą korzystać z kilku różnych rozwiązań konstrukcyjnych. Które z nich jest najlepsze? Jak wybrać manipulator odpowiedni dla Twojego zakładu? Warto poznać różnorodne technologie, aby świadomie brać udział w dopasowaniu manipulatora do swoich potrzeb.

Technologia dopasowana do potrzeb

Ze względu na budowę ramion, pod którymi podwieszony jest chwytak, manipulatory przemysłowe możemy podzielić na:

W tym artykule przedstawimy krótką charakterystykę obu rozwiązań, zwracając szczególną uwagę na ich zastosowanie, ograniczenia i zalety.

Czym charakteryzują się manipulatory linkowe?

Manipulatory linkowe są popularnymi narzędziami wykorzystywanymi w przemyśle oraz w magazynach do podnoszenia i przenoszenia lekkich ładunków. Chwytak jest w ich wypadku podwieszony do ramienia na linkach.

Trzeba przy tym zaznaczyć, że manipulatory linkowe Dalmec działają na siłownikach, podobnie jak manipulatory o sztywnym układzie ramion, a nie w oparciu o wyciągarki czy nawijarki, jak w konkurencyjnych rozwiązaniach. Siłownik jest poziomo ułożony w ramieniu manipulatora, a cała konstrukcja składa się z wielokrążka i przeplatanych linek. Ruch siłownika powoduje wysuwanie chowanie i linek.

Jedną z najważniejszych cech manipulatorów linkowych jest ich stosunkowo mały udźwig, wynikający z faktu, że linki nie są tak wytrzymałe jak sztywne ramiona. Z tego powodu manipulatory linkowe są najczęściej stosowane do lekkich ładunków o wadze do 200 kg, a optymalny zakres wagowy ich pracy to do 10 do 60/70kg.

Manipulatory linkowe są zaprojektowane i przeznaczone do wykonywania operacji, w których dostęp do miejsca załadunku posiadamy od góry. Linki pracują bowiem w pionie, co jest wymuszone przez grawitację, i niemożliwe jest ich odchylenie do pobrania ładunku np. z okna. W związku z tym przeszkody takie jak lampy czy zadaszenia mogą uniemożliwić wykorzystanie manipulatora linkowego.

Ten typ manipulatorów jest również bardzo wrażliwy na przesunięcie środka ciężkości ładunku, gdyż powoduje ono odchylenie chwytaka. Ogranicza to ruchy, które można wykonywać – obracanie produktu jest co prawda możliwe, ale tylko w wypadku ładunku i konstrukcji, które zagwarantują niewielkie przesunięcia środka ciężkości.

Obsługa manipulatorów linkowych wymaga skupienia i wprawy ze strony operatora. Charakteryzują się one bowiem dużą bezwładnością pracy. Ramiona są łożyskowane, dzięki czemu bardzo lekko się obracają, powoduje to jednak, że manipulator może wykonać zbyt daleki ruch. Należ go w takim wypadku przytrzymać za chwytak albo za linki. Możliwe jest także bujanie się ładunku.

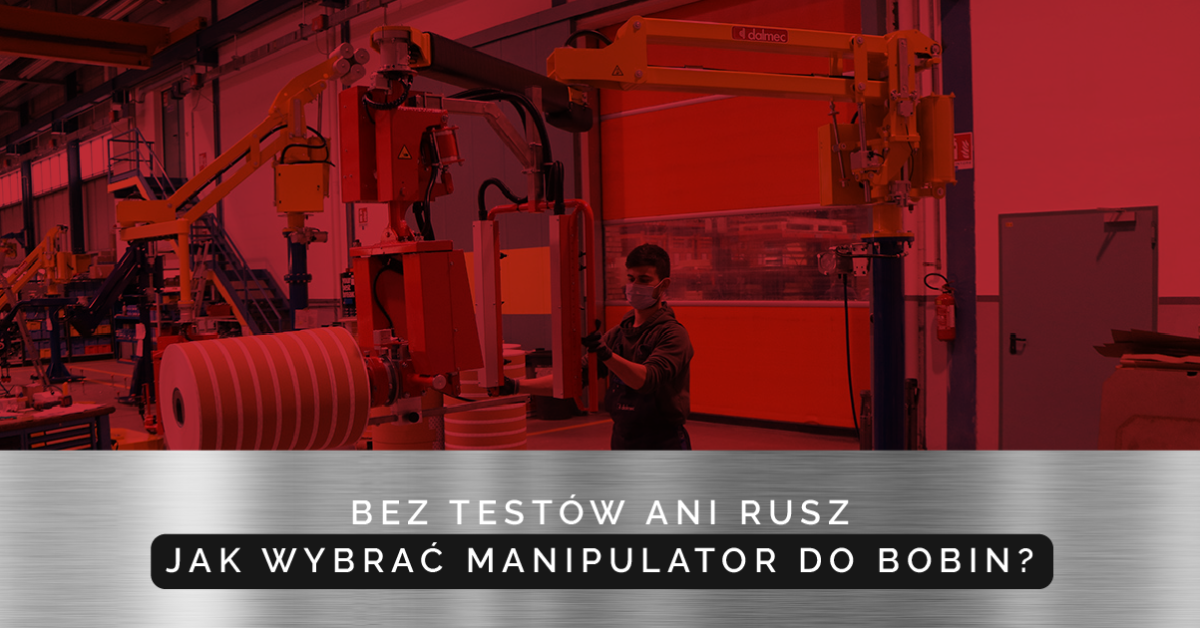

Manipulatory linkowe znajdują zastosowanie do przenoszenia wiaderek, worków, kartonów czy bobin, a także części mechanicznych, w wypadku których chwytak często zaopatrzony jest w magnes.

Manipulatory linkowe w ofercie Dalmec to modele Posivel, Posifil, Posiplus, Speedyfil oraz Minipartner.

Jakie są cechy manipulatorów o sztywnym układzie ramion?

Manipulatory o sztywnym układzie ramion charakteryzują się bardziej zwartą i stabilną konstrukcją niż manipulatory linkowe. To rozwiązanie sprawdzi się szczególnie w wypadku procesów, w których wymagana jest precyzja oraz pełna kontrola nad operacją.

Cięższa i bardziej wytrzymała konstrukcja pozwala na podnoszenie ładunków o bardzo dużej masie. Udźwig w przypadku manipulatorów o sztywnym układzie ramion może sięgać nawet 1,5 tony.

Umieszczenie chwytaka pod sztywnym ramieniem eliminuje bezwładność w jego ruchach. Dzięki temu manipulacja jest bardziej precyzyjna i kontrolowana, a obsługa urządzenia okazuje się prosta dla operatora. Dopasowane chwytaki mogą wykonywać dodatkowo dwa lub trzy ruchy, co pozwala na rozszerzenie zakresu zadań manipulatora.

Manipulatory o sztywnym układzie ramion są także odporne na przesunięcie środka ciężkości ładunku. Dzięki temu mogą być wykorzystywane do pobierania produktów z przestrzeni, które dostępne są jedynie w poziomie, przez „okienko”. Jest to możliwe nawet wtedy, gdy środek ciężkości ładunku jest przesunięty od osi złącza obrotowego o metr czy półtora.

Ten typ manipulatora znajduje zastosowanie w każdej branży, w której wymagana jest precyzyjna manipulacja ciężkimi lub dużymi produktami. Jest łatwy w operowaniu i umożliwia wykonanie złożonych procesów, co stanowi jego istotną zaletę. W porównaniu z manipulatorami linkowymi okazuje się jednak zwykle rozwiązaniem nieco kosztowniejszym.

Manipulatory o sztywnym układzie ramion w ofercie Dalmec to modele Micropartner, Megapartner, Maxipartner, Partner Equo i Partner PS.

Jak wybrać manipulator dostosowany do swoich potrzeb?

Determinantem przy wyborze manipulatora jest zawsze jego zastosowanie: rodzaj przenoszonego ładunku i wykonywanej operacji. Dlatego manipulatory Dalmec są zawsze dobierane zgodnie z indywidualnymi oczekiwaniami klienta. Znajomość poszczególnych rozwiązań może pomóc w tym procesie. Istotna jest tu waga produktu, sposób jego pobrania, rodzaj wykonywanego ruchu.

Manipulatory Dalmec są projektowane indywidualnie, dlatego – choć manipulatory linkowe zazwyczaj są rozwiązaniem bardziej ekonomicznym – nie ma w tej kwestii reguły. Wszystkie typy naszych manipulatorów wspomagają pracowników i podnoszą efektywność procesów produkcyjnych.

Zastanawiasz się, jaki manipulator wybrać dla swojego zakładu? Potrzebujesz pomocy w wyborze manipulatora linkowego bądź o sztywnym układzie ramion? Skontaktuj się z naszymi ekspertami, który przeprowadzą Cię przez proces wyboru!