We współczesnym przemyśle każda decyzja musi być przemyślana. Nie ma miejsca na półśrodki, które zamiast wspierać proces, mogą go spowalniać lub komplikować. Kluczowe jest nie tylko samo urządzenie, ale również sposób, w jaki zostanie ono zainstalowane. Aby manipulator przemysłowy mógł w pełni spełniać swoją funkcję, powinien być odpowiednio dobrany do warunków hali i zamontowany w sposób przemyślany.

Dlaczego rodzaj montażu decyduje o efektywności?

Forma instalacji manipulatora to element, który w znaczący sposób wpływa zarówno na koszt inwestycji, jak i na organizację pracy w zakładzie. Umieszczenie urządzenia w niewłaściwym miejscu może sprawić, że zamiast usprawniać procesy, stanie się ono barierą dla operatorów czy logistyki wewnętrznej.

Nie można też zapominać o kwestiach technicznych. Montaż kolumny na słabej posadzce bez dodatkowego wzmocnienia może doprowadzić do jej uszkodzenia i utraty stabilności całego urządzenia. Z kolei wybór droższego manipulatora podwieszanego przejezdnego nie zawsze jest konieczny – w wielu gniazdach roboczych tańsze rozwiązanie kolumnowe będzie bardziej opłacalne. Widać więc, że cena nie powinna być głównym kryterium, a ostateczną decyzję warto podjąć wspólnie ze specjalistami.

Jakie są warianty instalacji manipulatorów?

Dalmec Polska oferuje trzy główne typy montażu: kolumnowy, podwieszany oraz podwieszany przejezdny. Każdy z nich ma specyficzne atuty i ograniczenia, dlatego wybór powinien być zawsze dostosowany do realiów hali i charakteru produkcji.

Manipulator na kolumnie – prostota i funkcjonalność

Ten typ montażu występuje w trzech wariantach:

- bezpośrednio do posadzki,

- na płycie bazowej przystosowanej do transportu wózkiem widłowym,

- na płycie umożliwiającej przewożenie paleciakiem.

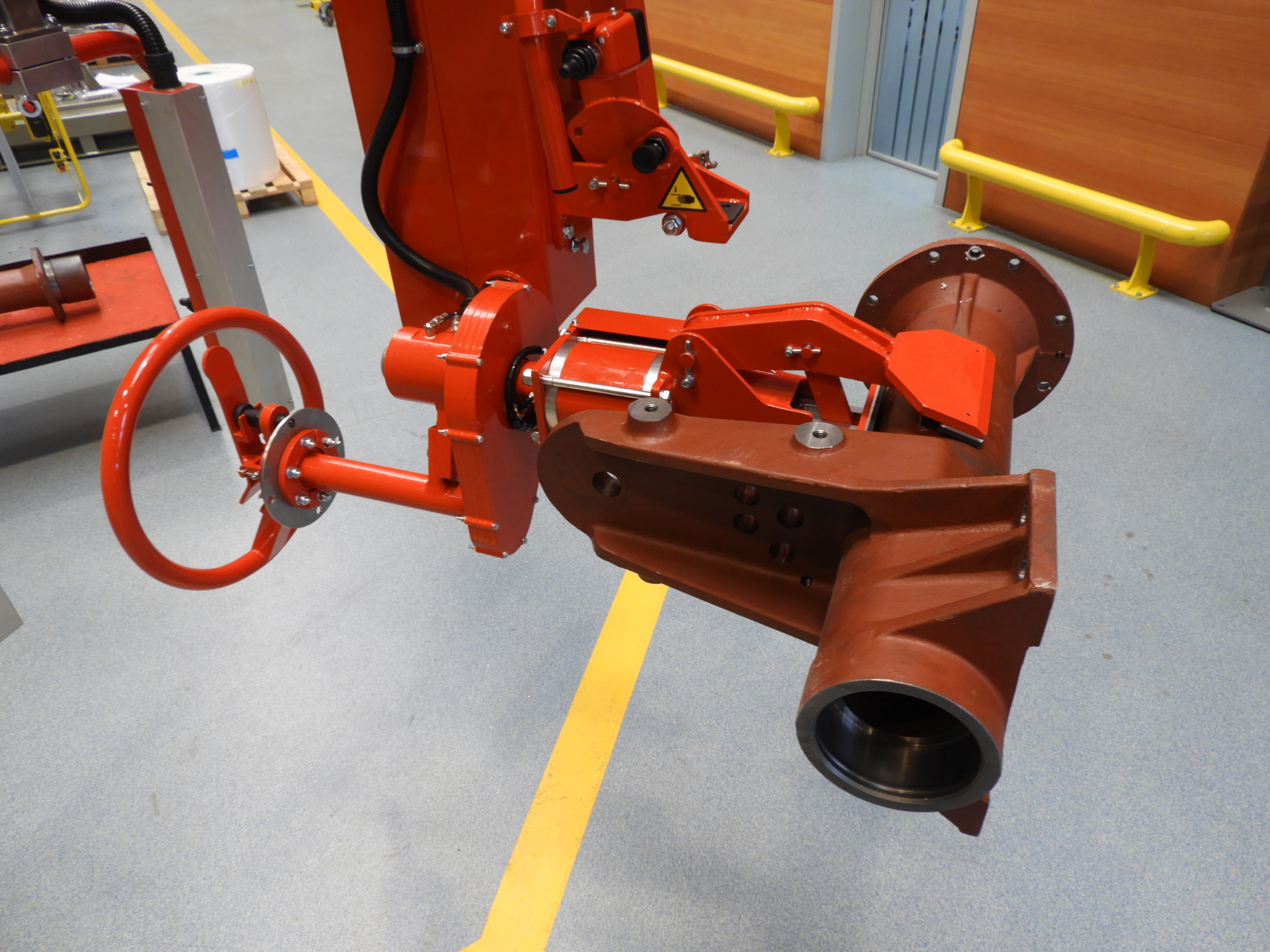

Najbardziej ekonomiczne jest mocowanie do podłoża, o ile jest ono wytrzymałe i pozwala na wiercenie otworów. Jeżeli nie ma takiej możliwości, stosuje się płytę bazową – zawsze projektowaną indywidualnie dla konkretnego manipulatora, aby zapewnić mu stabilność. Dzięki temu urządzenie można przestawiać, choć nie jest ono mobilne w pełnym tego słowa znaczeniu. Rozwiązanie to sprawdza się szczególnie w halach wynajmowanych, w przypadku posadzek elektrostatycznych lub o ograniczonej nośności.

Wadą tej formy montażu bywa konieczność takiego ustawienia kolumny, aby nie blokowała dróg komunikacyjnych. Choć manipulatorem można pracować w promieniu 360°, pozostaje tzw. martwe pole – obszar przy samej kolumnie, w którym chwytak jest trudny do wykorzystania.

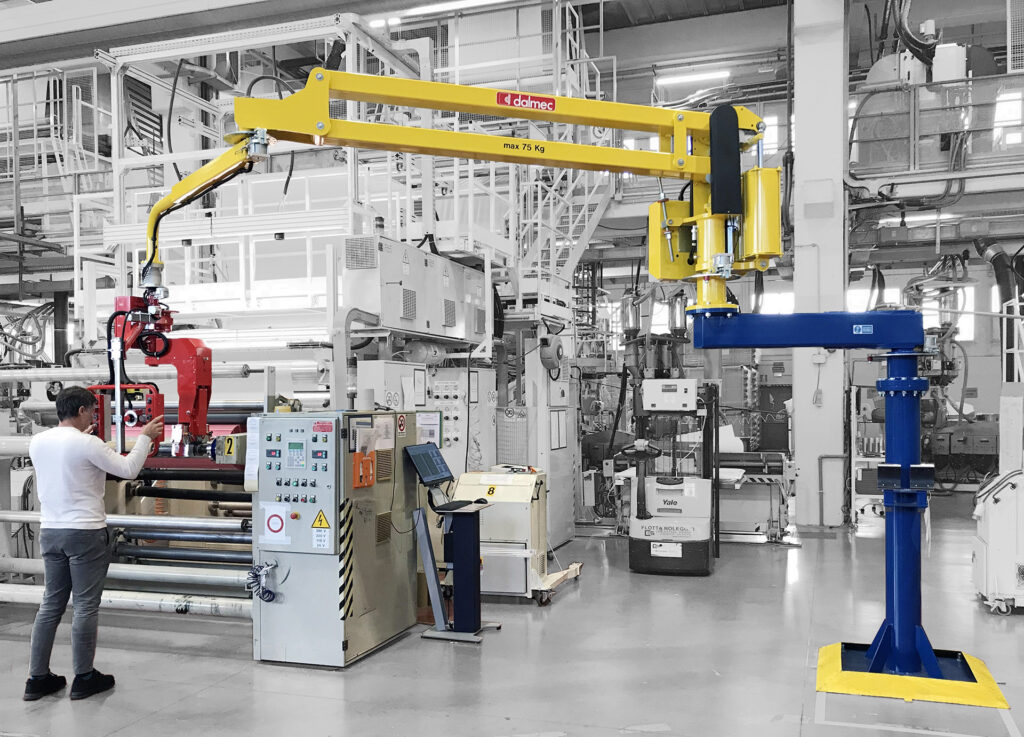

Manipulator podwieszany – kiedy nie ma miejsca na słup

Ten wariant znajduje zastosowanie tam, gdzie postawienie kolumny jest niemożliwe lub utrudniałoby proces produkcyjny. Wymaga on jednak odpowiedniej konstrukcji wsporczej – z rozstawieniem słupów nośnych tak, by nie przeszkadzały w pracy. Dzięki temu manipulator nie staje się barierą w obszarze roboczym.

Urządzenie może być zamocowane do już istniejących elementów hali albo umieszczone na tzw. „szubienicy” – kolumnie ustawionej poza stanowiskiem i wysięgniku sięgającym nad miejsce pracy.

Manipulator podwieszany przejezdny – elastyczność na dużej przestrzeni

Ten system stosuje się, gdy pole pracy przekracza 5 metrów długości. Torowisko może mieć nawet kilkadziesiąt metrów i obsługiwać wiele manipulatorów równocześnie. Kluczowe jest staranne zaprojektowanie konstrukcji nośnej i uwzględnienie czasu przejazdu urządzenia.

Taki montaż całkowicie eliminuje problem martwych stref i pozwala obsłużyć naprawdę rozległy obszar. W zależności od potrzeb manipulator może być przesuwany ręcznie (dla lżejszych elementów) albo wyposażony w napęd pneumatyczny (dla cięższych produktów). Instalacja może bazować na istniejącej infrastrukturze – np. profilach KBK – albo na konstrukcjach aluminiowych projektowanych przez Dalmec. Choć to rozwiązanie bardziej kosztowne, w wielu przypadkach znacząco zwiększa wydajność i komfort pracy.

Czym kierować się przy wyborze formy montażu?

Decyzja zawsze powinna uwzględniać:

- dostępny budżet,

- charakterystykę hali,

- wymagania produktu i procesu technologicznego,

- zakładany udźwig i zasięg pracy,

- ograniczenia techniczne i specyficzne potrzeby klienta.

Optymalne rozwiązanie można wskazać dopiero po wizji lokalnej i rozmowie z klientem. Każdy projekt jest dodatkowo poparty obliczeniami i zatwierdzony przez osobę z uprawnieniami budowlanymi, co gwarantuje bezpieczeństwo i trwałość instalacji. Pisaliśmy wcześniej już o tym szerzej w artykule o podłożu.

Doświadczeni inżynierowie Dalmec Polska analizują warunki pracy, proponując konfigurację najlepiej dopasowaną do realnych potrzeb zakładu.