Bezpieczeństwo i higiena pracy kojarzą nam się często z obostrzeniami i zakazami. Tymczasem prawidłowe dbanie o BHP obejmuje nie tylko kontrolę wypełnienia przepisów, lecz także wykorzystanie nowoczesnych technologii, które pomagają uczynić pracę lżejszą i bardziej efektywną. Dzień Pracowników Służby BHP to dobra okazja, by przybliżyć nieco ten ostatni temat oraz rolę, jaką w rozwoju firmy mogą odgrywać specjaliści od BHP.

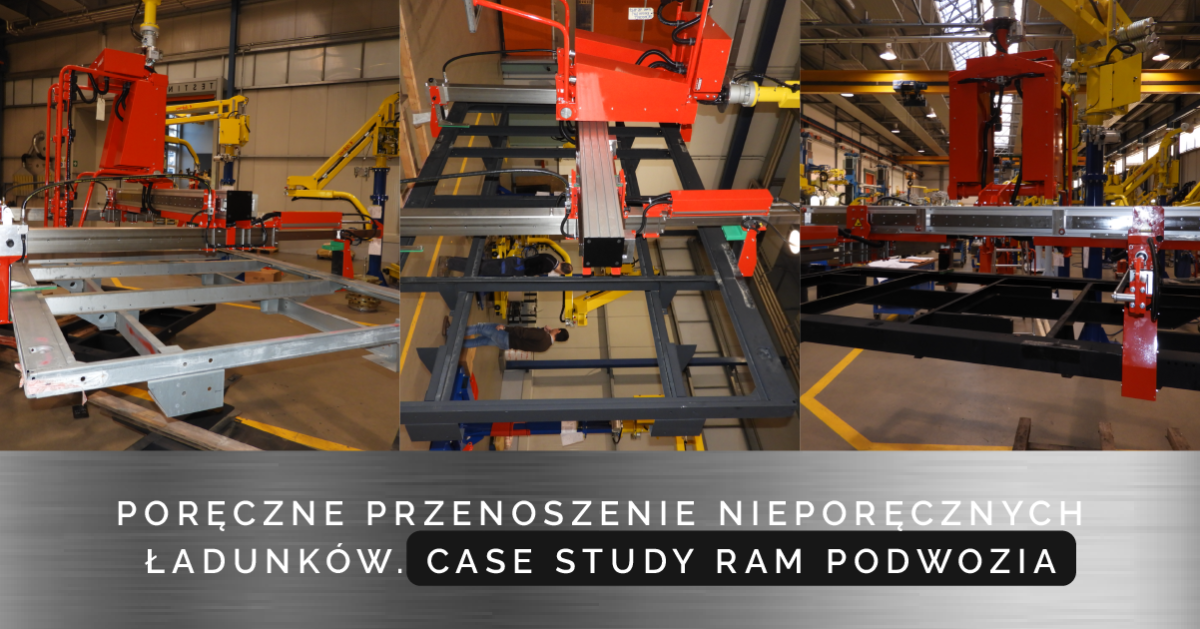

Bezpieczeństwo operacji przeładunkowych

W sektorze przemysłowym jednym z częstych zagadnień BHP jest bezpieczne dla pracowników przenoszenie ciężkich ładunków. Limity ciężarów przenoszonych ręcznie przy pracy stałej określają w tym przypadku przepisy, a wynoszą one 12 kg dla kobiet i 30 kg dla mężczyzn. Dodatkowe ograniczenia obowiązują, jeśli ładunek transportowany jest pod górę lub podnoszony powyżej obręczy barkowej.

Limity to jedno, należy jednak pamiętać także, że przepisy zobowiązują wręcz pracodawcę do wyeliminowania w miarę możliwości ręcznych operacji przeładunkowych lub wprowadzenia urządzeń wspomagających.

Mówi o tym Rozporządzenie ministra pracy i polityki społecznej z dnia 14 marca 2000 r. w sprawie bezpieczeństwa i higieny pracy przy ręcznych pracach transportowych oraz innych pracach związanych z wysiłkiem fizycznym, § 3:

„1. Pracodawca jest obowiązany stosować odpowiednie rozwiązania techniczne i organizacyjne zmierzające do wyeliminowania ręcznych prac transportowych.

2. W razie braku możliwości wyeliminowania ręcznych prac transportowych, pracodawca – w celu zmniejszenia uciążliwości i zagrożeń związanych z wykonywaniem tych czynności – jest obowiązany organizować odpowiednio pracę i wyposażać pracowników w niezbędny sprzęt pomocniczy oraz środki ochrony indywidualnej”.

Stosowanie odpowiednich technologii transportu bliskiego jest zatem obowiązkiem pracodawcy. Warto wybrać te, które nie tylko z naddatkiem spełnią wymagania ustawowe, lecz także przyczynią się do modernizacji procesów produkcyjnych.

Specjaliści BHP a wdrożenie manipulatorów przemysłowych

Specjaliści ds. BHP odgrywają kluczową rolę w inicjowaniu procesów zakupowych związanych z poprawą bezpieczeństwa w zakładach pracy. To właśnie oni, na podstawie wyników audytów BHP, wskazują miejsca, które nie spełniają wymienionych wyżej wymogów prawnych, i zwracają zarządowi uwagę, aby podjął kroki w celu dostosowania środowiska pracy do obowiązujących przepisów.

Co więcej, są to osoby, które zauważają obszary pracy, gdzie ryzyko urazów jest szczególnie wysokie lub gdzie znacznie przekraczane są normy wydatków energetycznych pracowników.

Specjaliści ds. BHP mogą odgrywać kluczową rolę podczas decyzji zakupowych w firmach, gdyż oceniają zwrot z inwestycji nie tylko z perspektywy ekonomicznej, ale przede wszystkim przez pryzmat zapobiegania potencjalnym wypadkom lub zagrożeniom zdrowotnym. Ich doświadczenie i wiedza na temat skutków długotrwałego przeciążenia mięśni oraz ryzyka kontuzji wynikających z pracy w trudnych warunkach jest nieoceniona w kontekście poprawy ergonomii i bezpieczeństwa.

Specjaliści od bezpieczeństwa doskonale rozumieją, że wprowadzenie nowoczesnych technologii, takich jak manipulatory przemysłowe, może znacząco zredukować liczbę urazów i poprawić komfort pracy operatorów. Dzięki ich wsparciu firmy decydują się na inwestycje, które przekładają się na długofalowe korzyści dla zdrowia pracowników i bezpieczeństwa w miejscu pracy.

Jak manipulatory przemysłowe pomagają dbać o bezpieczeństwo i higienę pracy?

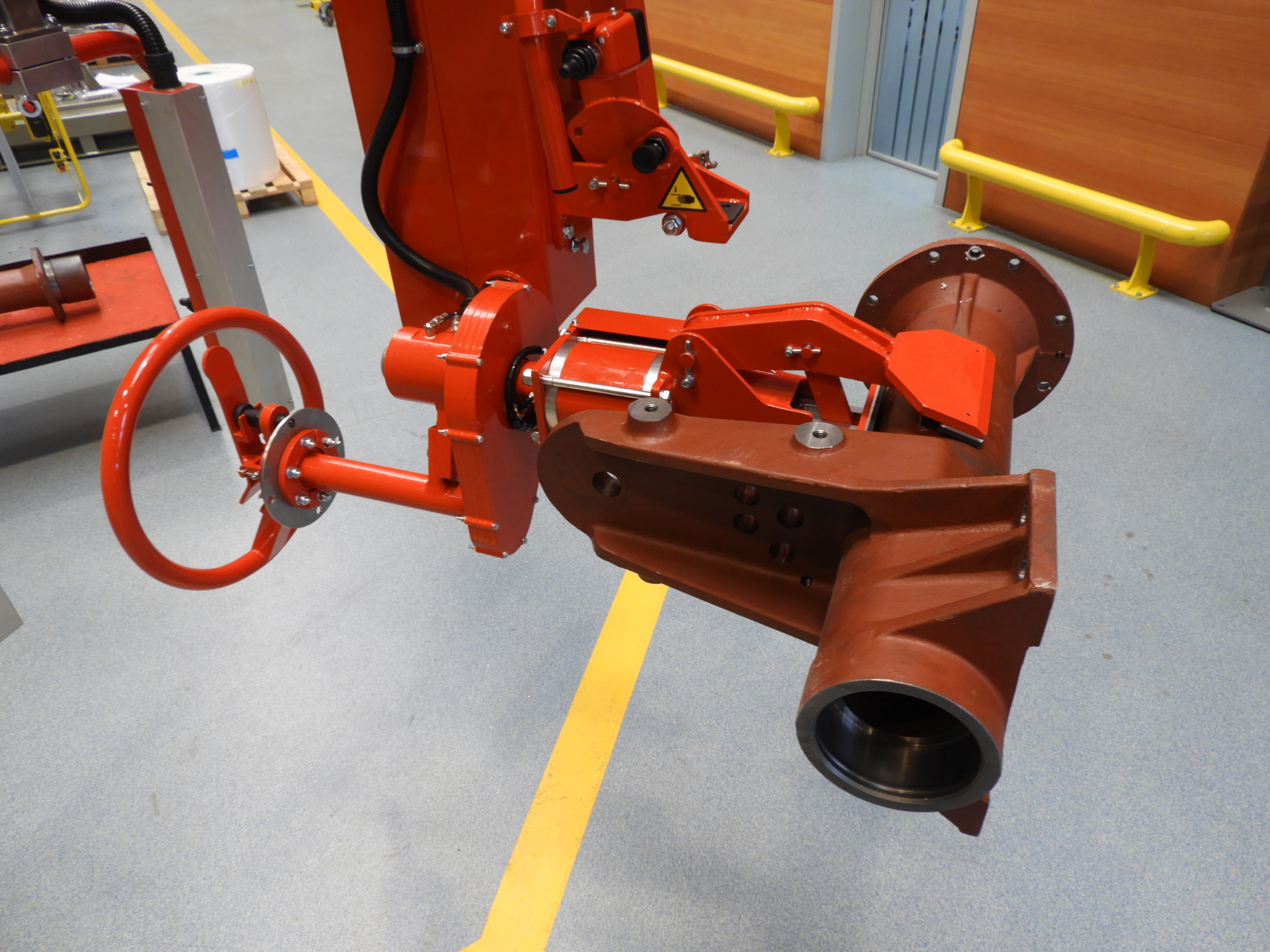

Manipulatory przemysłowe to rozwiązanie wspierające ręczne operacje transportu bliskiego. Pozwalają one operatorowi bezpiecznie przenosić, a także obracać czy pochylać, ładunki od 6kg aż do 1500 kg.

Jedną z podstawowych zalet manipulatorów jest odciążenie układu mięśniowo-szkieletowego pracownika, poprzez redukcję siły potrzebnej do przemieszczania ładunku, a także ograniczenie pracy w niewygodnych pozycjach.

Przynosi to liczne korzyści dla bezpieczeństwa i higieny pracy. Po pierwsze, manipulatory radykalnie ograniczają ryzyko wypadków przy pracy związanych np. z wyśliźnięciem się ciężkiego przedmiotu. Po drugie, odciążając układ mięśniowo-szkieletowy zmniejszają ryzyko kontuzji i schorzeń powstających w wyniku kumulowania się drobnych urazów. Większy komfort pracy podnosi także wydajność pracowników i zwiększa efektywność produkcji.

Przykłady wpływu manipulatorów przemysłowych na BHP

Aby nie pozostawać gołosłownym, warto przytoczyć przykłady konkretnych zastosowań, które zobrazują wpływ, jaki na bezpieczeństwo pracy może mieć zastosowanie manipulatora.

W branży motoryzacyjnej manipulatory pomagają na przykład przenosić blachy, będące częścią karoserii. Dzięki zastosowaniu chwytaków przyssawkowych, pracownik nie musi dotykać ostrych krawędzi blach, co zapobiega ryzyku skaleczenia.

Inny przykład to przenoszenie beczek z niebezpiecznymi substancjami, z którymi mamy do czynienia chociażby w branży chemicznej. Zastosowanie manipulatora eliminuje tutaj ryzyko kontaktu niebezpiecznych substancji ze skórą, do którego mogłoby dojść w przypadku przewrócenia lub uszkodzenia ładunku.

Z kolei w branży metalurgicznej manipulator można wykorzystać do opróżnienia pojemnika z zawartości, np. przy wylewaniu ciekłego aluminium do formy z łyżki ceramicznej. Dzięki manipulatorowi pracownik jest oddalony od źródła ciepła w postaci ciekłego metalu, co minimalizuje ryzyko poparzenia.

Częstym przykładem jest także wykorzystanie manipulatorów przemysłowych w logistyce, w magazynach. Paczki podlegające dystrybucji przekraczają nierzadko limity wymaganych norm przenoszenia ręcznego, natomiast dzięki manipulatorom można transportować je bez uszczerbku na zdrowiu i naruszenia praw pracowników. Jeśli ciekawi Cię ten temat, zajrzyj do naszego case study rozładunku pudeł.

Rola specjalistów BHP w branży przemysłowej

Bezpieczeństwo i higiena pracy to nie tylko kwestia limitów i przepisów, rolą specjalisty jest pomoc w organizacji pracy w sposób bezpieczny dla pracowników także wtedy, gdy przepisy pozostawiają dowolność w kwestii wyboru rozwiązań technicznych, które to umożliwią.

Przyszłościowe podejście do BHP każe szukać ich wśród nowoczesnych, ergonomicznych technologii, które wymagania spełnią z naddatkiem. Warto wspomnieć, że zabezpieczenia manipulatorów przemysłowych, takie jak rozwiązania przeciwupadkowe, które uniemożliwiają wypuszczenie ładunku, dopóki nie zostanie mu zapewniony punkt oparcia, gwarantują znacznie wyższy poziom bezpieczeństwa niż tylko ten określony przez wymogi prawne.

Dlatego cenna jest współpraca ekspertów od BHP bezpośrednio z producentami urządzeń, ponieważ pozwala ona na zaprojektowanie indywidualnych rozwiązań, optymalnych dla bezpieczeństwa danego procesu.

Rolą specjalistów BHP jest zwracanie uwagi na procesy potencjalnie niebezpieczne, nawet jeśli są one dopuszczalne. Dotyczy to w szczególności ładunków nieporęcznych, chociażby takich jak szyby czy blachy. Na szczęście w Dalmec spotykamy się z takimi właśnie specjalistami, którzy zgłaszają się do nas z prośbą o pomoc w ograniczeniu ręcznego wykonywania operacji transportu bliskiego w ich zakładach.

Jeśli chcesz dołączyć do nich i skutecznie poprawić bezpieczeństwo i ergonomię pracy w swojej firmie, zgłoś się do nas. Razem zaprojektujemy rozwiązania, które zadbają o BHP w sposób nowoczesny!