Zakup manipulatora przemysłowego to inwestycja, która może znacząco zwiększyć efektywność i bezpieczeństwo pracy. Aby jednak cały proces przebiegł sprawnie i bezproblemowo, warto odpowiednio się do niego przygotować. Jak to zrobić? Dla komfortu procesu zakupu kluczowa jest współpraca między producentem a użytkownikiem. Dlatego właśnie Dalmec jest w stałym kontakcie z Klientami. Mamy też kilka wskazówek, które z pewnością ułatwią sprawny zakup i wdrożenie manipulatora przemysłowego.

Dobrze się przygotuj – to oszczędzi Twój czas

Jak się nie „narobić” przy zakupie manipulatora? Doświadczony producent, taki jak Dalmec, to większa część sukcesu, a skorzystanie naszego doradztwa znacząco ułatwia całą procedurę.

Jednocześnie warto umieć opowiedzieć o swoim procesie produkcyjnym i być merytorycznie przygotowanym do spotkania podczas wizji lokalnej. Najlepiej, aby lider projektu pod stronie Klienta, najczęściej inżynier produkcji, był gotowy do odpowiedzi na pytania, które z pewnością się pojawią. Oto najważniejsze z nich:

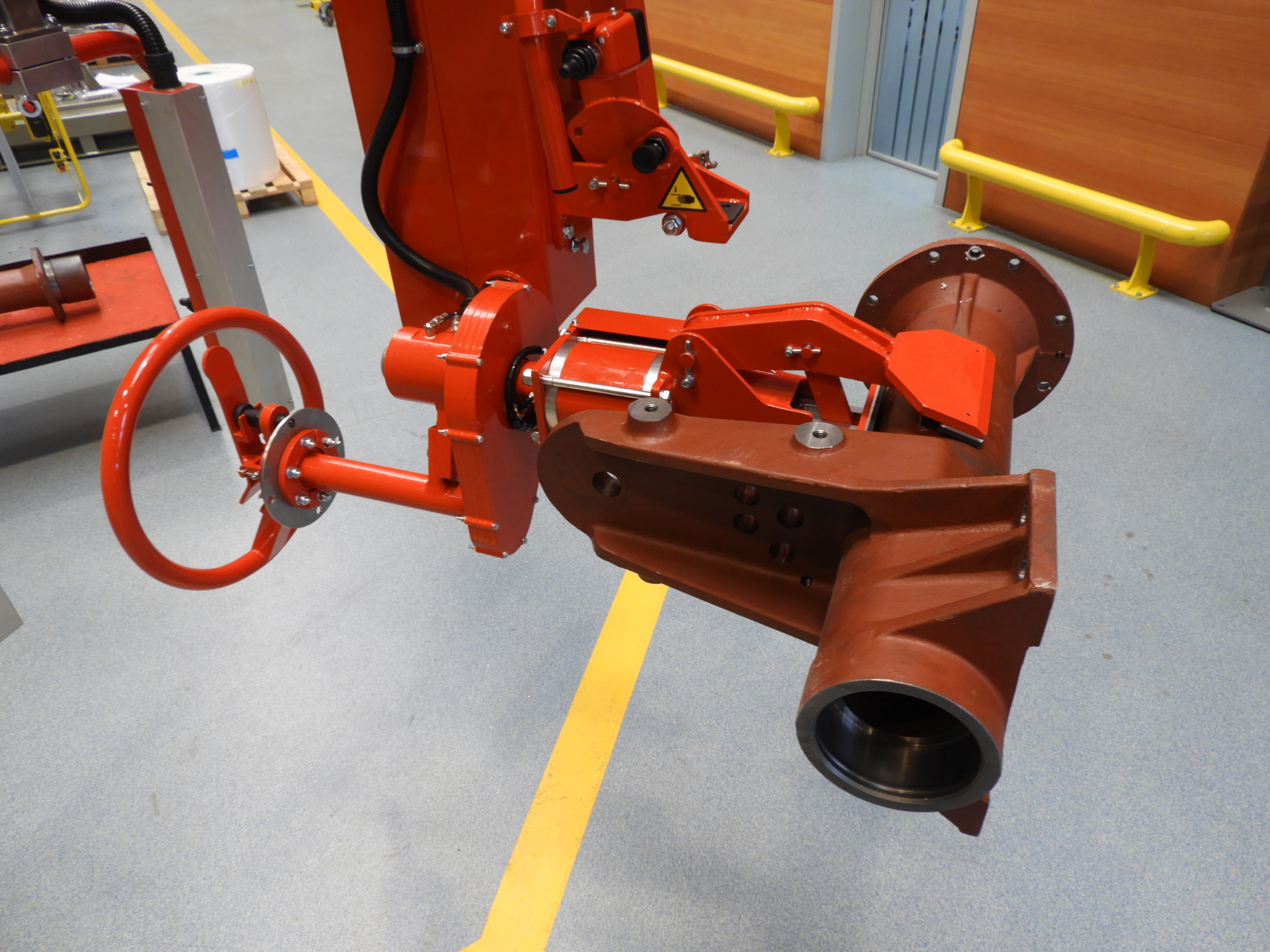

- informacje o produkcie – portfolio produktu/ów: rozmiary, wagi i materiały; w przypadku produktów bardziej skomplikowanych także informacja, za jaką część produktu można go bezpiecznie chwycić (punkty chwytania);

- informacje o cyklu pracy – skąd pobierany jest produkt, w jakiej pozycji, gdzie stoi operator, co ma wykonać z produktem w trakcie przenoszenia, gdzie go odłożyć i jak (pionowo, poziomo, czy potrzebne jest wpasowanie lub obrócenie produktu); liczą się często nawet najmniejsze niuanse operacji;

- informacje o środowisku pracy – wymagania dotyczące przestrzeni pracy (np. ograniczenia miejsca, istniejąca infrastruktura), oraz warunki pracy (np. strefa ATEX lub strefa czysta, występowanie zapylenia, wykorzystanie materiałów żrących).

Przygotowanie tych bazowych informacji zaoszczędzi czas podczas wizyty i po niej, potrzebny na przygotowanie danych. Wymienione parametry to dane, które bezwzględnie musimy uzyskać, dlatego warto zadbać o ich sprawne udzielenie. Z naszego artykułu dowiesz się, dlaczego potrzebujemy tak dużo informacji od Klientów.

Najlepiej, jeśli możesz także dostarczyć autentyczne próbki produktów, a nie ich idealizowane modele. Dzięki temu unikniemy problemów na etapie projektowania i wdrażania rozwiązania.

Zaufaj naszemu doświadczeniu, ale współpracuj aktywnie

Dalmec działa według zasady bliskiego kontaktu z klientem – dlatego sprzedajemy manipulatory jedynie na rynki, na które posiadamy przedstawicielstwa, gdyż zawsze przeprowadzamy wizję lokalną, aby w pełni zrozumieć Twoje potrzeby.

Twoja aktywna współpraca z nami jest kluczowa. Warto jednak pamiętać, że to na nas spoczywa odpowiedzialność za działanie manipulatora – dlatego szczególnie przy pierwszym zakupie lepiej zaufać naszemu doświadczeniu.

- Słuchaj naszego doradztwa – podpowiadamy sprawdzone rozwiązania, które działają.

- Bądź otwarty, ale krytyczny – chętnie wysłuchamy Twoich sugestii, ponieważ to Ty najlepiej znasz swój produkt

Finalna propozycja dotycząca projektu manipulatora powinna bazować na najlepszych praktykach i know-how doświadczonego producenta. To on dba o sprawny proces projektowania i wdrożenia.

Co jeszcze możesz zrobić, aby efektywnie wdrożyć manipulator?

Zanim zdecydujesz się na konkretne rozwiązanie, warto zobaczyć je w akcji. Możesz odwiedzić jeden z zakładów, w którym już działają nasze manipulatory, lub skorzystać z realnego albo wirtualnego showroomu Dalmec. Taka prezentacja pozwoli Ci lepiej zrozumieć funkcjonalność urządzeń i wybrać rozwiązanie najlepiej dopasowane do Twojego procesu.

Wybór najtańszego manipulatora może na pierwszy rzut oka wydawać się korzystny, ale nie zawsze jest najlepszą decyzją. Urządzenie powinno być dopasowane do Twoich oczekiwań i warunków pracy, aby zapewnić maksymalną efektywność i bezpieczeństwo. Tańsze rozwiązanie może nie spełniać wymagań technicznych lub okazać się mniej ergonomiczne. O ryzykach pisaliśmy tutaj. Dobrze dobrany manipulator to mniejsze ryzyko awarii, większa trwałość i wygoda pracy operatorów.

Podsumowanie – jak kupić manipulator i mieć święty spokój?

O czym warto pamiętać, jeśli chcesz, aby proces zakupu manipulatora przebiegał sprawnie? Oto kluczowe wskazówki:

- Zbierz wszystkie kluczowe informacje o produkcie, procesie i środowisku pracy.

- Bądź otwarty na doradztwo, ale aktywnie uczestnicz w procesie wyboru.

- Zobacz manipulatory w akcji – w showroomie lub na realnym stanowisku pracy.

Nie kieruj się tylko ceną, ale dopasowaniem do Twoich potrzeb.

Dzięki tym krokom unikniesz niepotrzebnych problemów i zapewnisz sobie bezpieczne, ergonomiczne i wydajne rozwiązanie, które realnie ułatwi pracę w Twoim zakładzie. Chcesz dowiedzieć się więcej? Skontaktuj się z nami i sprawnie znajdź idealne rozwiązanie dla siebie!