Urządzenia znajdujące się pod dozorem technicznym, a do nich należą również manipulatory, to sprzęt wymagający szczególnego przygotowania w zakresie napraw, regulacji i serwisowania. Od sposobu, w jaki użytkownik podejdzie do tych zadań, zależy efektywność codziennej pracy z manipulatorem, a także jego żywotność. Warto więc zrozumieć, jak działają poziomy dostępu w przypadku manipulatora i jak można zadbać o to, aby operator czuł się w jego obsłudze maksymalnie pewnie.

4 poziomy dostępu

Manipulatory przemysłowe, podobnie jak inne urządzenia znajdujące się pod dozorem technicznym, mają bardzo precyzyjne procedury serwisowania. Nawet jeśli ktoś dysponuje odpowiednią wiedzą dotyczącą pneumatyki czy samego działania manipulatorów, ale nie posiada właściwych uprawnień, nie może podejmować się ich konserwacji.

Niezbędne są tutaj uprawnienia UDT, które można uzyskać dopiero po zdaniu egzaminu.

W przypadku manipulatorów mówimy o czterech poziomach dostępu:

• Poziom 1 i 2 dotyczą czynności związanych z obsługą manipulatora w ruchu oraz prostych regulacji i ustawień. Tego typu zadań mogą podejmować się operatorzy. Trzeba jednak pamiętać, że chodzi o podstawowe ustawienia związane z bieżącą obsługą. Operator może więc np. regulować stan wyważenia, ale nie ma uprawnień do podłączania i odłączania ciśnienia zasilania manipulatora.

• Poziom 3 dotyczy napraw i regulacji, których mogą podejmować się jedynie osoby uprawnione przez UDT. Dostęp może mieć każda osoba z odpowiednimi uprawnieniami, natomiast zachęcamy do korzystania z pomocy autoryzowanego serwisu. Nikt nie zna zasad pracy i specyfiki maszyny tak dobrze jak przedstawiciele serwisu producenta.

• Poziom 4 określa dostęp wyłącznie dla autoryzowanego serwisu. Wszelkie modyfikacje dopuszczalne na tym poziomie wymagają zgody producenta urządzenia. Jedynym organem uprawnionym do modyfikacji urządzenia (co wynika z przepisów prawa, dyrektywy maszynowej i deklaracji zgodności) jest jego producent.

Autoryzowany serwis czy samodzielny dozór?

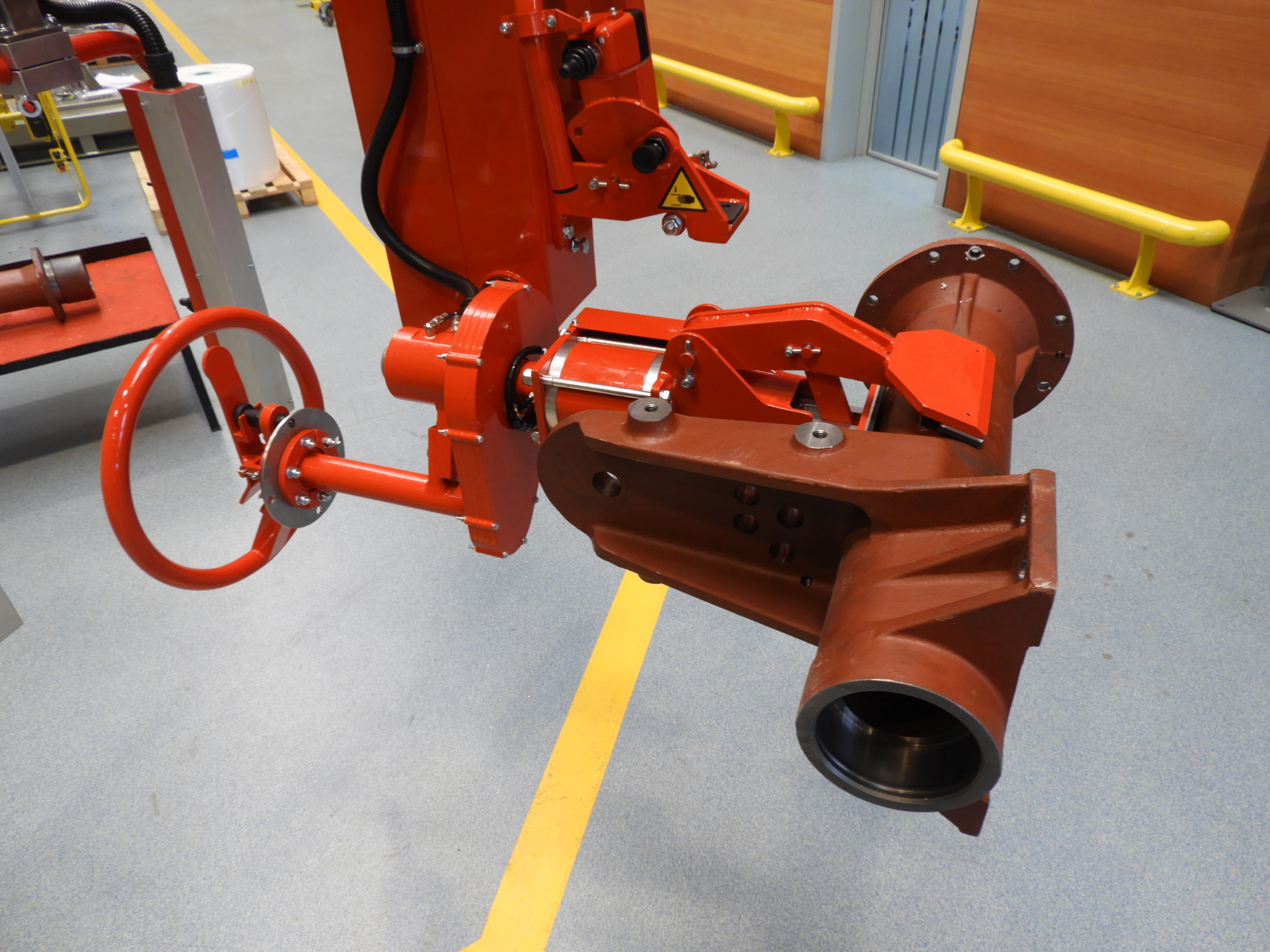

Wiele firm prowadzi samodzielne utrzymanie w ruchu UTB. Mają do tego prawo, tym bardziej że manipulatory przemysłowe Dalmec są zaprojektowane w taki sposób, że w bardzo długim okresie eksploatacji nie pojawiają się u nich awarie ani problemy wymagające skomplikowanych napraw.

Musimy jednak podkreślić, że autoryzowany serwis ma swoje ogromne zalety. Przede wszystkim chodzi o skalę wiedzy o urządzeniu – specjaliści z uprawnieniami UDT są w stanie podjąć się określonych działań serwisowych i konserwatorskich, ale nie wiedzą o tych urządzeniach tyle, co specjaliści pracujący z producentem. Ci ostatni potrafią czasem po samym dźwięku pracy urządzenia rozpoznać, co jest nie tak.

Ponadto często zdarza się, że firmy zewnętrzne nie wypełniają instrukcji obsługi w pełni, co przekłada się na niedociągnięcia w utrzymaniu manipulatora w ruchu, a finalnie prowadzi do mniejszych lub większych awarii. Na koniec dnia okazuje się więc, że autoryzowany serwis jest tańszy, ponieważ gwarantuje jak najlepsze utrzymanie manipulatora w ruchu i 100% zgodności z instrukcją obsługi.

Podczas awarii serwis od producenta szybciej rozpozna problem i szybciej go rozwiąże, co oznacza zazwyczaj mniejsze koszty. Specjalista z uprawnieniami UTB nie ma tych kilkudziesięciu lat doświadczenia z manipulatorami konkretnej marki, więc rozpoznanie i usunięcie usterki zajmuje mu więcej czasu. To, co z pozoru może wydawać się optymalizacją kosztów, w praktyce często ma z nią niewiele wspólnego.

Czego unikać przy serwisowaniu manipulatora przemysłowego?

O tym, jak ważny jest dozór techniczny w przypadku manipulatorów przemysłowych i jakich przepisów należy przestrzegać przy serwisowaniu sprzętu, pisaliśmy w tym artykule.

Z przepisów mających zastosowanie przy pracy z manipulatorami wynika jasno, że nie należy:

• dokonywać samodzielnych przeróbek,

• skracania procedur – instrukcja obsługi powstała po to, by gwarantować bezpieczeństwo użytkowania i nie należy jej ignorować,

• stosować zamienników (w dokumentacji manipulatora znajduje się lista komponentów pneumatycznych; jeśli nie ma wskazanego odpowiednika oryginalnej części, oznacza to, że stosowanie zamiennika jest zabronione).

Warto też unikać przypadkowych firm zewnętrznych zatrudnianych do konserwacji manipulatora. Manipulatory przemysłowe to urządzenia bardzo bezpieczne, skalibrowane tak, by gwarantować komfort i ochronę operatora. Czasami najmniejsza zmiana wprowadzona przez niedoświadczonego konserwatora może tę sytuację zmienić. Takie oszczędności w dłuższej perspektywie naprawdę się nie opłacają.

Jak się szkolić z obsługi?

Na początku działalności Dalmec wymagał szkolenia każdego operatora przez przedstawiciela Dalmec Polska. Chodziło przede wszystkim o wdrożenie do pracy z nowoczesnym urządzeniem. Kiedy na rynku zaczęło pojawiać się więcej urządzeń transportu bliskiego i powstały związane z nimi przepisy, Dalmec dostosowało swoje wymagania do obowiązujących regulacji.

Obecnie w cenie manipulatora znajduje się szkolenie wdrożeniowe, natomiast kolejne osoby włączane do pracy z manipulatorem mogą być szkolone przez użytkownika w ramach szkolenia stanowiskowego.

Przeczytaj więcej w artykule o tym, jak przygotować pracownika do obsługi manipulatora?

W Dalmec wciąż oferujemy pełne szkolenie, ponieważ wiele firm chce odpowiedzialnie zadbać o to, aby każdy pracownik został przeszkolony przez producenta. To bardzo dobra praktyka, będąca wyrazem troski o bezpieczeństwo operatorów.

Szkolenia stanowiskowe często koncentrują się wyłącznie na „guzikologii” – obsłudze technicznej konkretnego modelu. Tymczasem równie ważna jest wyobraźnia przestrzenna, rozumienie zasad bezpieczeństwa i świadomość konsekwencji określonych zachowań. O tym wszystkim rozmawiamy podczas szkoleń Dalmec – pokazujemy konsekwencje wprowadzania zmian nieprzewidzianych w instrukcji, blokowania przycisków czy skracania czasu cyklu. Tego typu praktyki mogą kogoś kosztować zdrowie – i trzeba o tym mówić głośno.

Trzeba również pamiętać o konieczności wystawienia poświadczenia szkolenia. W Dalmec Polska po szkoleniu wdrożeniowym wydajemy jeden zbiorowy certyfikat z listą osób przeszkolonych. To samo powinno mieć miejsce przy szkoleniach stanowiskowych. Ważne, by w historii użytkowania manipulatorów odnotowywać wszystkie szkolenia – tak, by nie było wątpliwości, kto posiada uprawnienia do obsługi urządzenia.

Zadbaj o bezpieczeństwo i niezawodność swojego manipulatora

Regularny serwis i odpowiednie szkolenia to najlepsza inwestycja w bezpieczeństwo, długą żywotność i efektywność pracy urządzenia. Zaufaj autoryzowanemu serwisowi i szkoleniom Dalmec Polska – sprawdź naszą ofertę i umów się na przegląd lub na szkolenie dla swojego zespołu.